当主材较软时,使用ISO 8751卷制弹性销相比使用ISO 13337直槽销的优势

作者

下载白皮书最近几年,整个行业趋向于探究新原材料的应用。这是为了减少产品的重量和加工成本,或者为那些应用中传统材料(例如钢铁、机械加工件或铸件)不能达到很好的性能而提供更好的解决方案。

在上述考虑下,塑料、铝和轻合金的应用已经急速增长,并且似乎没有要停止的趋势。相反,随着塑料件和注塑工艺的不断推进,越来越多的用钢制作的传统应用正在被评估,以克服材料单一性问题,能够使用可提供同等或更好性能的重量较轻且硬度较低的材料。

我们现在可以发现大量的塑料部件正被广泛应用,例如在高温、高强度和抗化学反应的应用中。然而,虽然主要部件得到了很好的设计关注和考虑,但是接合部件和紧固方法总是习惯性的被忽略,直到项目因它们而停止。而且,传统金属部件连接应用中的零件和设计理论也被习惯性的认为适合用在轻合金和塑料中。

就新材料中的销应用而言,常常出现选择最便宜的选件和业界熟知的选择。在许多案例中,这就是已经存在很多年的直槽弹性圆柱销 ISO 8752(也称为卷制销),由旧的 DIN 1481标准发展而来。其设计和使用远在因材料和生产工艺改进使轻量化/大批量生产成为可能之前,实际上,ISO 8752 直槽销确实在使用新材料的应用的装配中带来非常严重的问题。它的壁很厚,再加上失圆的或马蹄形的形状,根本无法为能够在相对较软的材料中使用而提供所需的弹性 — 常常将销上的载荷转移到主组件孔壁上,因此对孔造成损坏,并导致组件过早失效。为了减少与 ISO 8752 相关的劣势,设计了轻型载荷直槽弹性圆柱销(ISO 13337 销)。主要差别在于销壁的厚度。壁较薄就意味着可以增强弹性,但也会降低剪切强度,同时其他重要问题也仍未解决。事实上,就抗疲劳强度而言,较薄的壁本身产生了新的额外限制因素。

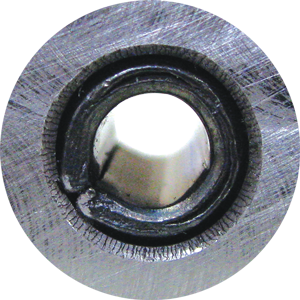

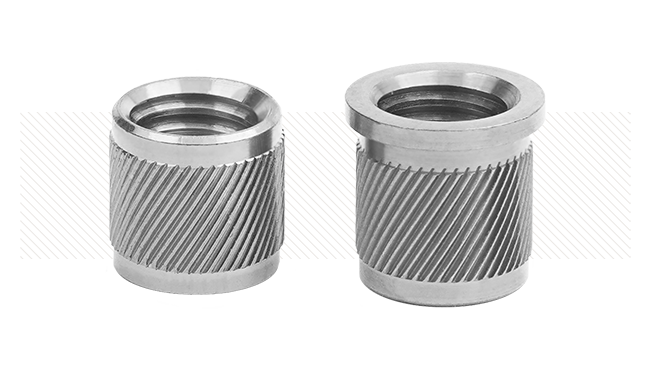

图 1

轻型卷制弹性圆柱销 (左)

& 直槽弹性圆柱销 (右)

ISO13337 直槽弹性圆柱销类似于 ISO 8752 销,呈现出马蹄形横截面,这在很多情况下插入孔的过程中都会产生刮削。再加上,与孔径相对应的相对较大的销的扩展直径使销的开口宽度较大,从而导致大的插入力,对孔壁不断地产生径向压力,这对于大多数柔软材料的应用来说仍然过高,在孔接近部件边缘的情况下尤为如此。此外,开口的存在意味着一系列其他问题。

图 2

相互嵌套的直槽弹性圆柱销示例

- 它会使销互相嵌套(图2),导致送料和安装困难且耗时,而这始终是个大问题,尤其是在大批量生产应用中。该特性使直槽弹性销不能自动进给和装配。

- 通常,一旦装入推荐的孔中,开口就会完全闭合,销也就成为实心部件,无法吸收其使用期内传

导到组件的冲击和震动 (图3)。既然销无法吸收冲击力,载荷就会转移到柔软的基质材料上,导致孔损坏(扩大)(图5),使组件过早失效。

图 3

安装后处于闭合或接合状态的直槽弹性销

图 4

非动态状态安装后的直槽弹性圆柱销显示为“对接”状态,导致销无法吸收动态载荷

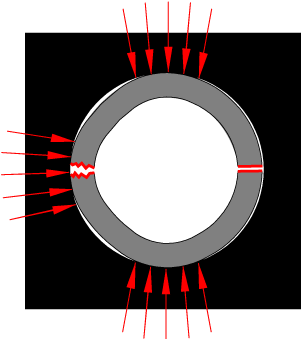

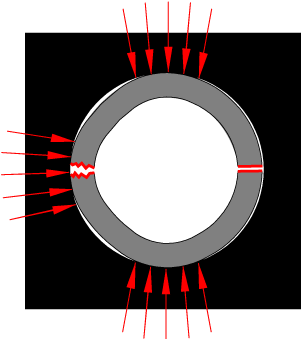

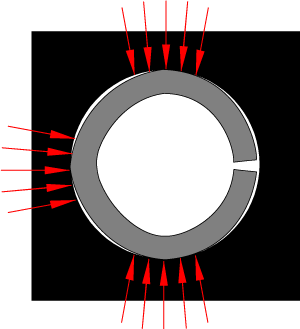

图 5

冲击载荷的方向与由此产生的孔延伸方向 (扩大)

- 把销装入孔中时,开口闭合,开口对面产生应力集中带(图6)。

- 在直槽圆柱销的生产过程中,材料的应力聚集在槽对面与开口成 180º 角

的位置。当销在应用中收缩时,它会在相同的位置收缩。ISO 13337 轻型直槽弹性销的材料较薄,不能轻易吸收这额外的材料应力,因此过早疲劳导致组件失效。

- 剪切强度取决于销的定位和外加载荷的定位。直槽弹性圆柱销需要定向,以达到最大强度。

图 6

断裂状态直槽弹性圆柱销在与开口成 180˚ 角的位置疲劳失效

图 7

正常状态 直槽弹性圆柱销有三点的应力集中在主体中

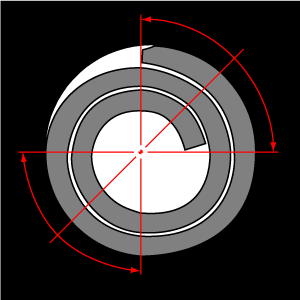

图 8

270°的孔接触面

图 9

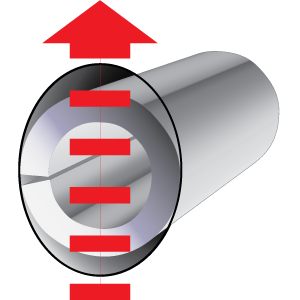

装配弹性

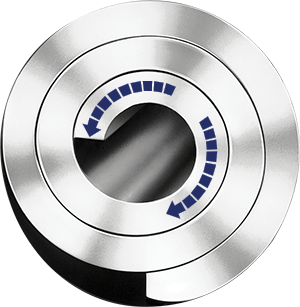

图 10

(CCW) 压缩时向内运动

(CW) 压力释放时向反方向运动

由于卷制弹性圆柱销不能对接,所以安装后就能压缩,在施加额外载荷的情况下会进一步收缩,否则冲击和震动会传递到孔壁上导致永久破坏。卷制弹性圆柱销成为组件中的活跃元件,延长了最终产品的使用寿命。

从生产制造的观点来看,卷制弹性圆柱销还是品质较高的产品。卷制弹性圆柱销两端都有型锻倒角(直径大于 10 毫米的ISO 直槽圆柱销可选择一端倒角)。模锻倒角可以缩小直径公差(销圆周上有 270 度范围的直径都在规定的公差范围内,与之相反的是,直槽销只标定为在 3 个点上的直径的平均值)。与直槽弹性圆柱销上的三点接触相比,使用卷制弹性圆柱销可以增大销与其主体之间的接触面。销的端面整齐光洁也是卷制弹性圆柱销的一个重要特征。

SPIROL标准卷制弹性圆柱销有三种载荷类型:重型载荷 (ISO 8748)、标准载荷 (ISO 8750) 和轻型载荷 (ISO 8751)。

轻型载荷 ISO 8751 卷制弹性圆柱销专门设计用于柔软的主体材料。较薄的材料和专门设计的盘绕关系带来带来额外的弹性,从而降低了插入力,均匀的轴向力和径向力适合用于使用柔软材料的应用。这样可以实现无故障自动装配,防止对孔造成损坏。最后,在柔软材质上选择轻型载荷卷制弹性圆柱销能保护孔不受破坏、减少孔加工成本、增加产能、提升最终产品的整体质量。

|

轻型卷制弹性圆柱销与直槽弹性圆柱销对比 |

||

| 轻型直槽弹性圆柱销 (ISO 13337) |

轻型卷制弹性圆柱销 (ISO 8751) |

卷制弹性圆柱销的优势 |

| 有槽口

|

无开口

|

不互相嵌套、应力分布平均、受力均衡、弹性好、无需定位便能使剪切强度最大化、无故障可自动化装配 |

| 马蹄形 (3点式接触测量平均值) |

270° 孔接触面 | 增强保持力、更好地转移动力载荷 |

| 斜倒角 (当直径 > 10毫米时,在一侧可选) |

两端为型锻同轴倒角 | 更加便于装配、倒角光滑无锐边、可保护孔 |

中国

中国 马来西亚

马来西亚  韩国

韩国  美国

美国  加拿大

加拿大  英国

英国  德国

德国  墨西哥

墨西哥  巴西

巴西  捷克共和国

捷克共和国  法国

法国  西班牙

西班牙